| Как сделать пакет |

Что бы сделать пакет нам надо пройти три стадии производства

1. Выдув пленки

2. Печать на пленки

3. Формирование пакета.

Технология производства полиэтиленовых пакетов

Выдув полиэтиленовой плёнки (экструзия) | |||||||||||||||||||||||||

| На первом этапе производства изготавливается полиэтиленовая плёнка,

которая может быть прозрачной, белой, цветной либо чёрной, гладкой,

либо с нанесением перфорации, производится в процессе экструзии из

(сырья) полиэтилена высокого (ПВД) или низкого давления (ПНД). Экструзия – это технология получения изделий с помощью продавливания расплава материала через отверстие определённой формы. Нередко применяется в производстве полимерных изделий, в частности пластмасс, резиновых смесей и полиэтиленовых пакетов. Выдув на экструдере рукавной пленки осуществляется из полиэтилена высокого давления (ПВД) либо низкого давления (ПНД). В случае необходимости получения в будущем пакета с боковым фальцем (типа майка) необходимо пленочный рукав зафальцевать. Если же в дальнейшем Вы хотите наносить печать на пакетах, необходимо на пленочный рукав "нанести корону" (прокоронировать). Хотя коронатор может устанавливаться и на оборудовании для печати, в этом случае плёнка коронируется непосредственно на флексомашине перед печатью.

Таким образом, для производства полиэтиленовых пакетов экструдер должен быть дополнительно укомплектован устройством фальцовки пленочного рукава и активатором плёнки (коронатором). Ширина экструдера выбирается соответственно максимальной ширины выпускаемых пакетов. Как Вы видите экструдер может выпускать различные ширины продукции а следовательно и различные виды продукции можно будет сделать потом. Узкие экструдера (Mini sj40, SJ45 и Sj 50) - фасовка, майка, мешки небольших размеров. Средние размеры экструдеры (SJ50,SJ55,SJ65) - пакеты типа "майка", мешки, фасовка, мешки для колес, термоусадочная пленка, пакеты с прорубной ручкой. Большие и многослойные экструдера - техническая пленка, термоусадочная пленка, мешки больших размеров.. | |||||||||||||||||||||||||

| |||||||||||||||||||||||||

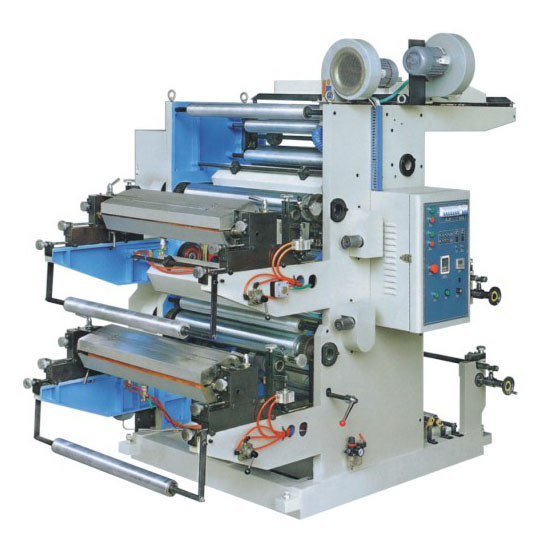

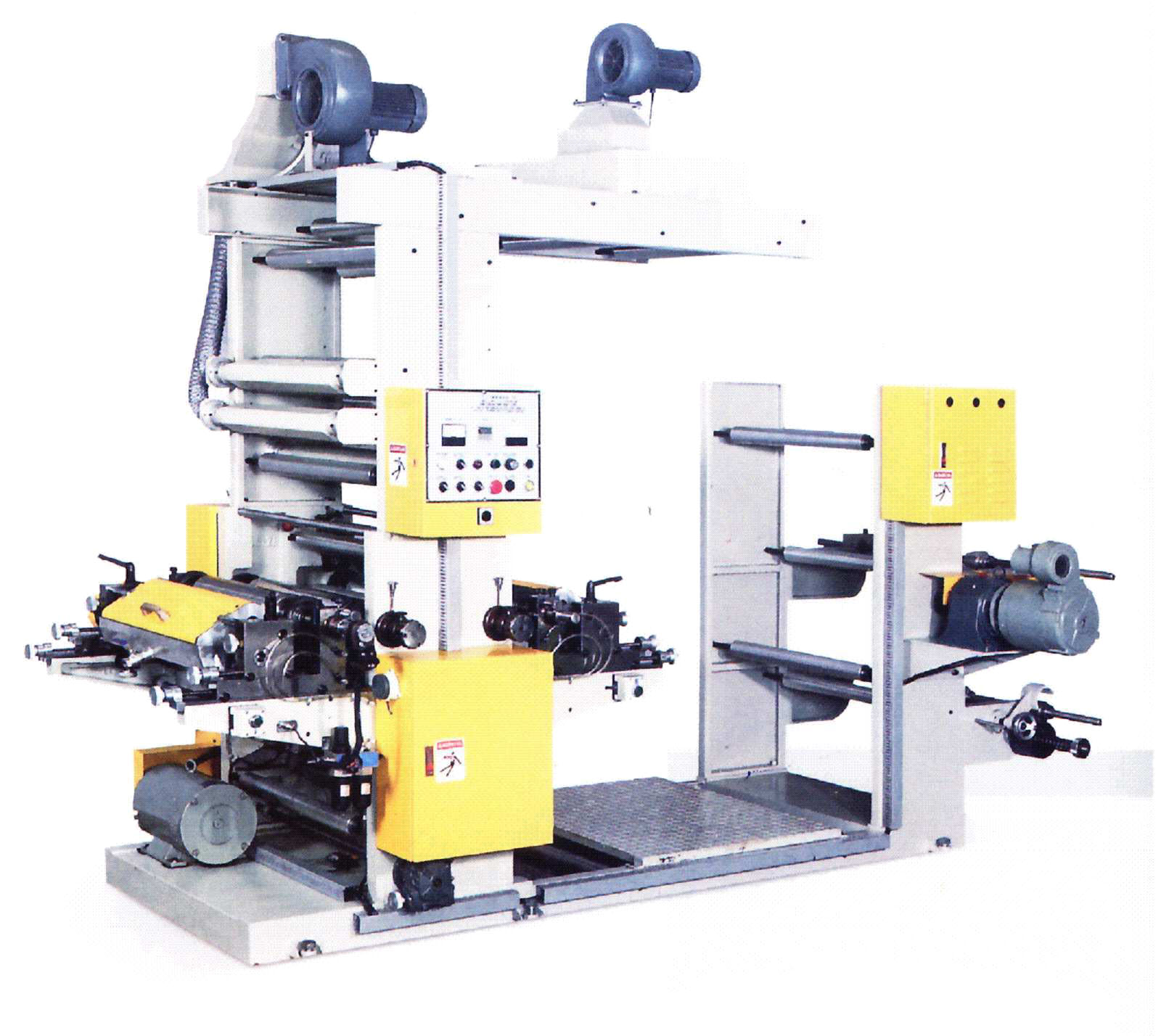

| Второй этап производства полиэтиленовых пакетов - это нанесение на рукав или полотно печати, если это требуется.

Например, при изготовлении мусорных, фасовочных и других подобного рода

пакетов (серийная продукция), печать не нужна. Далее следует этап нанесения на пленочный рукав печати (если это необходимо). В зависимости от максимального количества наносимых цветов, Вам будет необходима 2-ух, 4-ёх либо 6-ти цветная флексомашина (печатная машина). При производстве фасовочных, мусорных или других пакетов, где печать не нужна данный этап опускается.

Формирование пакетов | |||||||||||||||||||||||||

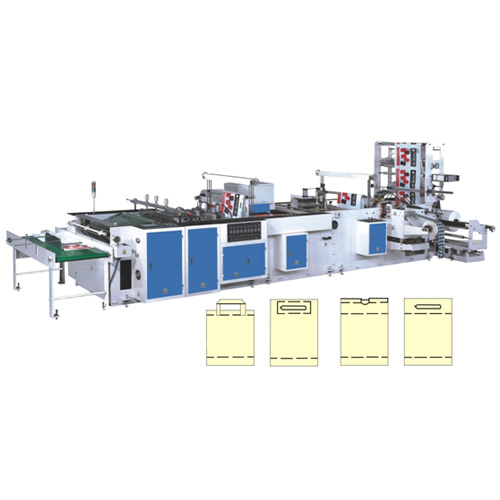

| Третий этап производства пакетов - это резка плёночного рукава на пакетоделательной машине. В нашем

оборудовании для резки пакетов используется двухсторонний нож. Переход

от одного типа пакетов к другому осуществляется лишь поворотом горячего

ножа на 180° В фасовке дно пакета формируется сварным швом от горячего

ножа, а затем отрезается гильотиной. На этом этапе производство пакетов фасовочных, мусорных и других пакетов заканчивается.

При производстве майки формируется два сварных шва (сверху и снизу) от горячего ножа и режется гильотиной посредине. Затем пакет, запаянный с двух сторон, садится на горячую иглу в пачку по 100 шт. Для резки отпечатанных пакетов необходимо наличие фотоэлемента, улавливающего рисунок. Таким образом, для производства пакетов типа "майка" обязательно наличие в пакетоделательной машине устройств "горячая игла" и "фотоглаза".

| |||||||||||||||||||||||||

| Последний, четвертый этап, в производстве пакетов - это вырубка "горла" пакета на вырубном прессе для пакетов "майка". Также с помощью пресса можно получить пакет с прорубной ручкой (не усиленной). Форма горла пакета зависит от вырубной формы пресса. Конечный продукт это скрепленные в пачке пакеты по 100 штук. Таким образом, для производства пакетов типа майка, пакетов с вырубной неусиленной ручкой обязательно наличие вырубного пресса с комплектом необходимых форм. |